2025-12-19

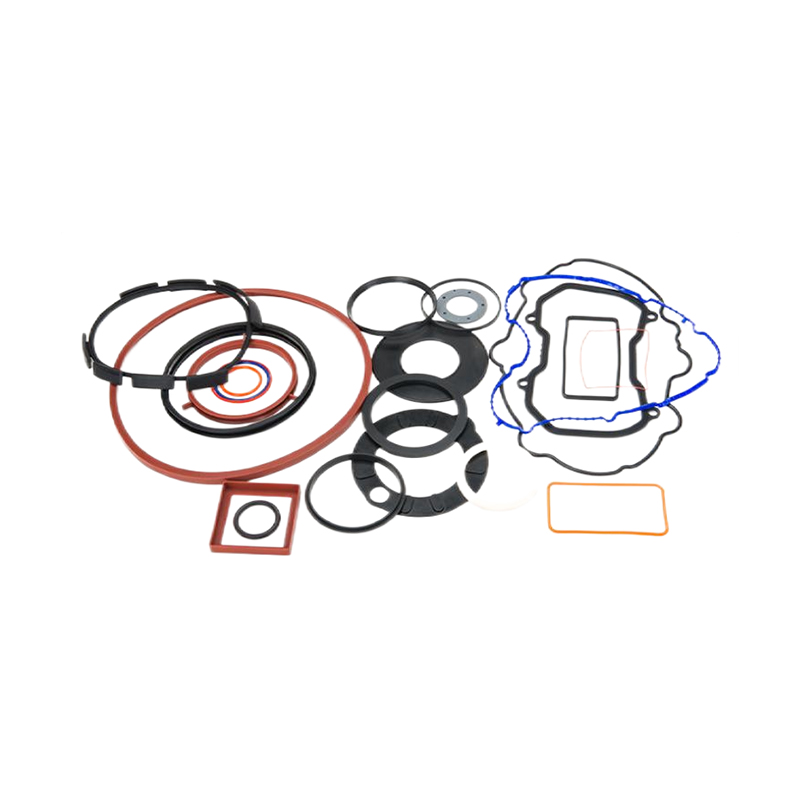

I den stora världen av industriella komponenter är få element så universellt kritiska men ofta förbises som den ödmjuka gummitätningen. Dessa specialkonstruerade barriärer står som tysta väktare mot läckage, kontaminering, tryckförlust och miljöintrång. Resan från ett koncept till en pålitlig, högpresterande anpassad gummitätning involverar ett sofistikerat samspel av materialvetenskap, precisionsteknik och rigorösa tester. Denna omfattande guide gräver djupt in i den specialiserade nisch av anpassad gummitätningar , utforska de viktigaste övervägandena för urval, nyanserna i tillverkningen och deras centrala roll inom olika sektorer. Vi kommer också att undersöka kapaciteten hos integrerade tillverkare som Jiaxing Tosun Rubber&Plastic Co., Ltd., vars 15 000 kvadratmeter stora anläggning och team på över 250 yrkesverksamma, inklusive 12 dedikerade formdesign- och formuleringsingenjörer, exemplifierar det tekniska djupet som krävs för att omvandla kundens funktionella tätningar till perfekta, funktionella tätningar.

Skräddarsydda gummitätningar är långt ifrån generiska, färdiga artiklar. De är precisionskomponenter konstruerade för att lösa specifika utmaningar inom ett definierat operativt område. Deras primära funktion är att skapa en säker, hållbar barriär mellan två eller flera ytor, sammansättningar eller miljöer. Denna barriär måste ofta fungera under extrema förhållanden, varför den "anpassade" aspekten inte är förhandlingsbar för de flesta industriella applikationer. En standard O-ring kan räcka för en lågtrycksvattenarmatur, men kritiska maskiner, bilsystem eller flygutrustning kräver tätningar som är skräddarsydda för exakta dimensioner, materialegenskaper och prestandakriterier.

Begränsningarna för standardtätningar blir uppenbara när de står inför verkliga tekniska utmaningar. En tätning kan behöva bibehålla flexibiliteten vid -40°C, motstå aggressiva kemikalier vid 150°C eller uthärda konstant dynamisk friktion i miljontals cykler. Generiska tätningar är designade för genomsnittliga förhållanden och vanliga media. När de tillämpas på specialiserade scenarier kan de misslyckas i förtid, vilket leder till katastrofala systemfel, kostsamma driftstopp och säkerhetsrisker. Beslutet att investera i anpassade tätningar är ett beslut för tillförlitlighet, livslängd och totala ägandekostnader. Det är ett ingenjörsval som prioriterar systemintegritet framför kortsiktiga kostnadsbesparingar på komponenter.

Processen att skapa en anpassad försegling är en samarbetande ingenjörssträvan. Det börjar med en grundlig förståelse för applikationens "gränsvillkor". Ingenjörer måste överväga inte bara de inre och yttre diametrarna, utan också tätningskraften, glanddesignen, kraven på kompressionsuppsättningen och typen av ytorna som tätas. Till exempel har en tätning för en roterande axel (dynamisk) fundamentalt andra designkrav än en tätning för en statisk flänsanslutning. Materialet måste väljas inte bara för dess kemiska kompatibilitet utan också för dess extruderingsbeständighet, permeabilitet och långvariga åldringsegenskaper under den specifika servicemiljön.

Hjärtat i alla gummitätningars prestanda ligger i dess materialsammansättning. Att välja fel elastomer är den vanligaste orsaken till tätningsfel. Valet är en komplex balans mellan fysikaliska egenskaper, kemisk beständighet, temperaturområde och kostnad. Varje baspolymer har en unik profil, vilket gör den lämplig för en distinkt uppsättning utmaningar.

Här är en jämförande översikt av viktiga elastomermaterial som används i specialtillverkning av tätningar:

| Elastomer typ | Temperaturområde (ungefär) | Viktiga styrkor | Typiska applikationer | Svagheter |

|---|---|---|---|---|

| Nitrilgummi (NBR) | -40°C till 120°C | Utmärkt motståndskraft mot oljor, bränslen och fetter; bra nötningsbeständighet. | Bilbränslesystem, hydrauliska tätningar, oljefältsutrustning. | Dålig motståndskraft mot ozon, solljus och väderpåverkan. |

| Fluorelastomer (FKM/Viton®) | -20°C till 200°C | Exceptionell kemisk och värmebeständighet; låg gaspermeabilitet. | Flyg, kemisk bearbetning, högtemperaturbilar. | Högre kostnad; dålig flexibilitet vid låga temperaturer. |

| Silikongummi (VMQ) | -60°C till 225°C | Extremt brett temperaturområde; utmärkt flexibilitet; bra elektrisk isolering. | Livsmedel och medicinsk utrustning, hög/låg temperatur packningar, apparat tätningar. | Låg draghållfasthet; dålig nötningsbeständighet. |

| Etylen Propylen Dien Monomer (EPDM) | -50°C till 150°C | Överlägsen motståndskraft mot vatten, ånga, ozon och väderpåverkan. | Utomhus elektriska kapslingar, kylsystem, väderskydd för bilar. | Dålig motståndskraft mot de flesta oljor och kolväten. |

| Polytetrafluoreten (PTFE) fyllda föreningar | -200°C till 260°C | Nästan universell kemisk tröghet; extremt låg friktion. | Aggressiva kemiska tätningar, system med ultrahög renhet, icke-smorda dynamiska tätningar. | Kan vara benägen att krypa; kräver exakt glanddesign. |

Som tabellen visar är valet mellan till exempel Nitril och FKM starkt. Nitrilgummitätningar för bränslesystem är industristandarden för bensin- och dieselmotstånd vid måttliga temperaturer, och erbjuder en utmärkt balans mellan prestanda och kostnad. Omvänt, för en applikation som involverar heta, aggressiva syror, skulle FKM vara det otvetydiga valet trots dess högre pris, eftersom nitril skulle brytas ned snabbt. Denna beslutsmatris understryker varför tillverkare som Jiaxing Tosun Rubber&Plastic Co., Ltd. anställer dedikerade formuleringsingenjörer. Deras expertis gör det möjligt för dem att inte bara välja baspolymeren utan också att finjustera blandningen med specifika fyllmedel, mjukgörare och härdare för att möta exakta kundspecifikationer för hårdhet, kompressionssättning eller färg.

När materialet väl är specificerat är det fysiska skapandet av tätningen genom precisionsgjutning nästa kritiska fas. Formens kvalitet och den valda formningsprocessen påverkar direkt tätningens dimensionella noggrannhet, ytfinish och inre integritet – faktorer som är avgörande för högtemperatur silikongummipackningar och alla precisionstätningar.

De tre vanligaste tillverkningsteknikerna är formpressning, formsprutning och överföringsformning. Var och en har sina fördelar och väljs utifrån tätningens geometri, produktionsvolym och material.

Formen i sig är ett mästerverk inom precisionsteknik. Formkonstruktörer måste ta hänsyn till materialkrympning under härdning, ventilering för att tillåta gaser att strömma ut och placeringen av portar och löpare (för formsprutning/transferformning) för att säkerställa enhetlig fyllning. För ett företag som Jiaxing Tosun, med sitt team av 12 formdesigningenjörer, är förmågan att snabbt och exakt designa formar från kundritningar eller prover en kärnkompetens. Denna snabba prototyp- och verktygskapacitet är vad som möjliggör effektiv produktion av riktigt anpassade lösningar, vilket säkerställer att den slutliga förseglingen matchar designens syfte perfekt.

Användningen av anpassade gummitätningar spänner över praktiskt taget alla sektorer av modern industri. Varje sektor presenterar en unik uppsättning utmaningar som driver specifika design- och materialkrav.

Den här branschen är en storkonsument av anpassade tätningar, kräver lösningar som tål hårda temperaturer under huven, konstant exponering för bränslen och smörjmedel och dynamisk rörelse. Tätningar finns i motorer (ventilskaftstätningar, packningar), transmissioner, bränsleinsprutningssystem, elektrifieringskomponenter och i hela fordonets chassi och kaross. Strävan efter elfordon (EV) skapar nya krav på tätningar som isolerar högspänningskomponenter och hanterar termiska gränssnitt i batteripaket. Kravet på Dörrtätningar av EPDM-gummi är avgörande för denna sektor och ger den flexibla, hållbara och vädertäta stängningen som krävs för passagerarkomfort och fordonsintegritet. Dessa tätningar måste motstå permanent kompression (så att dörren alltid stängs tätt), tåla UV-nedbrytning och förbli flexibla under frysförhållanden.

I detta rike möter sälar extrema tryck, fram- och återgående eller roterande rörelser och potentiell kontaminering. Hydrauliska cylinderstångstätningar är ett perfekt exempel på en anpassad applikation med hög insats. De måste innehålla vätska under tryck som kan överstiga 5 000 psi, förhindra externa föroreningar från att komma in i cylindern och uppvisa minimal friktion för att säkerställa effektiv drift. Valet av material - ofta polyuretan eller specialiserade föreningar - och läppdesignen är avgörande. Ett fel här kan leda till hydraulvätskeläckor, förlust av systemtryck, komponentskador och miljörisker. Tillverkare som betjänar detta område måste ha robusta testprotokoll för att validera tätningens prestanda under simulerade driftsförhållanden.

Här överskrider tätningskraven enbart mekanisk funktion. Material måste vara giftfria, icke-absorberande och överensstämma med stränga regulatoriska standarder (som FDA, USP Class VI eller EU 1935/2004). Silikongummi är ett vanligt val på grund av dess tröghet och breda temperaturtolerans för sterilisering (autoklavering). Tätningar i denna sektor kräver ofta ultrasläta ytor för att förhindra bakterieupptagning och måste tillverkas i renrumsförhållanden för att undvika partikelförorening. Designen av extruderingar av silikongummi av livsmedelskvalitet för bearbetningsutrustning eller förpackningsmaskiner framhäver behovet av anpassade profiler som är lätta att rengöra, resistenta mot rengöringskemikalier och upprätthåller en konsekvent tätning för att skydda produktens renhet.

Tillförlitligheten hos en anpassad gummitätning är bara lika bra som verifieringsprocessen bakom den. Omfattande testning är icke-valfri och går bortom enkla dimensionskontroller för att utvärdera prestanda under simulerade eller accelererade livsförhållanden.

Ett rigoröst QA-program kommer att innehålla en kombination av följande tester, ofta utförda både på råmaterial och färdiga tätningar:

Närvaron av ett dedikerat tekniskt inspektionsteam, såsom teamet på 20 personer på Jiaxing Tosun, är en betydande tillgång. Det möjliggör kontinuerliga kontroller under produktionen och slutlig batchcertifiering före leverans. Denna interna förmåga säkerställer att varje sats av anpassad rubber seals uppfyller de överenskomna specifikationerna, vilket ger kunden konsekvent kvalitet och prestanda, batch efter batch. Det förvandlar kvalitet från en slutlig kontrollpunkt till en integrerad del av tillverkningskulturen.

Området för sedvana gummitätning är inte statisk. Det formas av kraftfulla trender inom materialvetenskap, digitalisering och globala industribehov. Utvecklingen av nya elastomerblandningar med förbättrade egenskaper – såsom högre temperaturbeständighet, förbättrad miljömässig hållbarhet eller självsmörjande egenskaper – pågår. Dessutom möjliggör integrationen av Industry 4.0-principerna i tillverkningen smartare produktion med processövervakning i realtid, förutsägande underhåll av verktyg och full spårbarhet av material från källa till färdig tätning. Företag som investerar i både avancerad materiell FoU och digital tillverkningsinfrastruktur, vilket bevisas av omfattande företag med starkt FoU-fokus, är bäst positionerade att leda i detta föränderliga landskap. De kommer att vara de partners som kan leverera nästa generations tätningslösningar för nya utmaningar inom sektorer som förnybar energi, avancerad elektronik och hållbara transporter.